Wer viel mit der Fräse arbeitet wird sich früher oder später einen Vakuumtisch wünschen. Allerdings gibt es eine gewaltige Anzahl an Varianten und Größen. Doch der Vakuumtisch ist nicht was einzige was benötigt wird. Dazu kommen noch Pumpen, Filter und Kleinigkeiten. Was ich habe und womit ich sehr zufrieden bin, erfahrt ihr hier.

Der Vakuumtisch – Varianten im Vergleich

Der Vakuumtisch ist die einfachste und flexibelste Spannvariante für Plattenmaterial auf einer CNC Fräse. Für keine komplexe Strukturen gibt es spezielle Schraubstöcke, aber dazu mach ich nochmal einen Artikel.

Insgesamt gibt es von Vakuumtischen die folgenden Varianten:

Rastervakuumtisch

der Rastervakuumtisch ist meist eine Aluminiumplatte in der ein Nutenraster ein gefräst ist, sodass eine Würfelförmige Oberfläche entsteht. An verschiedenen Punkte sind Absauglöcher eingelassen, über die das Vakuum erzeugt wird. In die 4mm Nut wird dann eine Dichtschnur eingelegt, sodass die Ränder dicht abschließen und unter dem Material ein Unterdruck erzeugt werden kann.

| Vorteile | Nachteile |

| – Schnelles und einfaches Spannen – Kleine Vakuumpumpe reicht aus – Günstig im Nachbau und in der Anschaffung – Flexibel auf alle Platten anwendbar – Kleine Teile lassen sich sicher spannen – Wenig Volumenstrom notwendig | – Kein Durchfräsen möglich → Nur Oberflächenbearbeitung möglich |

Fazit zum Rastervakuumtisch

Diese Form des Vakkumtisches ist nur für eine begrenzte Methode des Fräsens ausgelegt: Der Oberflächenbearbeitung. Zum Formenbau, Gravieren oder ähnlichem ist er perfekt geeignet. Wenn allerdings Strukturen aus mehreren Bauteilen bestehen sollen, die aus gefräst werden, so ist dieser Tisch dafür nicht geeignet, da durch die Durchfräsung das Vakuum zusammenbricht.

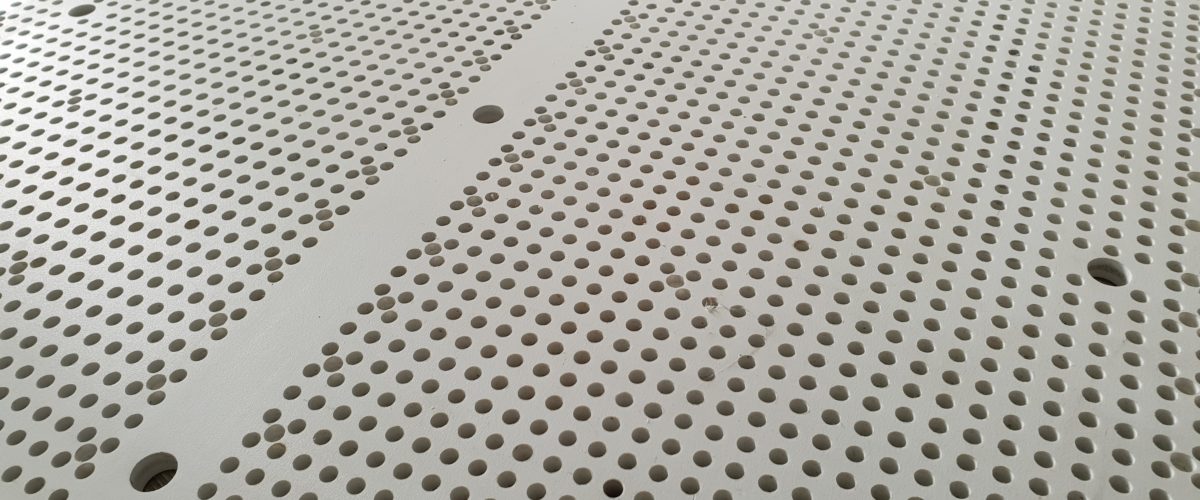

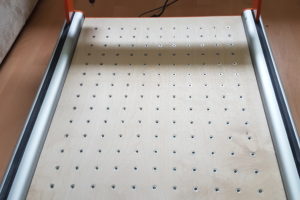

Lochrastertische

Wie der Name schon sagt, bestehen diese Tische aus einem Lochraster. In der Regel handelt es sich um größere Sacklöcher (Meist mit einem Durchmesser von 6mm) die ein weiteres Loch (0,6mm oder 0,3mm) als Durchgangsbohrung haben. Das Raster der Löcher ist dabei 1x1cm.

Der Vorteil der Sackbohrungen liegt in der Fläche, die diese Bohrungen abdecken. Nur über der Bohrung kann ein Vakuum erzeugt werden. Um diese Fläche zu Vergrößern werden große Sackbohrungen verwendet. Damit nun der Volumenstrom für das sichere Aufspannen verringert wird, ist die Durchgangsbohrung deutlich keiner gehalten.

Das hat beim Durchfräsen folgenden Effekt: Wird ein Loch durch eine Fräser freigelegt, so kann hier ungehindert Flucht durchströmen. Durch die kleine Durchgangsbohrung wird aber das Volumen, welches nun angesagt werden kann, deutlich vermindert.

Die Durchgangsbohrungen sind je nach angeschlossener Vakuumpumpe ausgelegt. Hier gilt folgende Formel: Je größer die Durchgangsbohrung, umso mehr Volumenstrom muss die Pumpe leisten. Allerdings ist die Pumpe dann auch deutlich teuer, da ein entsprechender Unterdruck weiterhin aufrecht erhalten werden muss. Meine Tests zeigen auf meinem Vakuumtisch ein Mindestvakuum von 350 mbar. Darunter fangen sich die Platten an zu bewegen.

Tische mit 0,2mm Durchgangsbohrung, oder sogar noch keiner, sind für Drehschieberpumpen vorgesehen. Tische mit 0,6 mm Durchgangsbohrung sind für Seitenkanalverdichter optimiert, da diese immer einen gewissen Mindesvolumensrom benötigen.

Um den Volumenstrom möglichst gering zuhalten werden zusätzlich Abdeckplatten aus Gummi benötigt, um die nicht benötigten Löcher abzudecken.

| Vorteile | Nachteile |

| – Schnelles und einfaches Spannen – Sicheres Spannen – Flexibel auf alle Platten anwendbar – Durchfräsen möglich | – Je nach Volumenstrom eine große Vakuumpumpe notwendig – Abdeckmaterial notwendig – Mindestvakuum beachten – Keine Folienbearbeitung – Filter vor Pumpe zwingend erforderlich |

Fazit zum Lochrastertisch

Die Vakuumtische eignen sich hervorragend, um fast alle Fräsarbeiten zu realisieren. Das Material wird sicher festgehalten und Durchfräsungen sind möglich. Allerdings sollte hier ein Opfermaterial wie Villmill unter gelegt werden um den Tisch nicht zu beschädigen.

Folientische

Folientische sind wie Lochrastertische aufgebaut. Hier entfallen die Sackbohrungen und es sind nur kleine Löcher vorhanden. Dieses hat den Vorteil, dass die Folie nicht nach unten gesaugt werden kann, so dass alle Bereiche mit der Schneidklinge sicher durchtrennt werden.

Vakuumtisch mit MDF Oberfläche

Diese Variante nutze ich selbst sehr gerne und sind meine Favoriten. Die MDF Platte ist Luft durchlässig, sodass eine Vakuumpumpe mit einem hohen Unterdruck benötigt wird. Durch die fehlenden Bohrungen ist auch der benötigte Volumenstrom geringer, als bei den Lochrastertischen. Zusätzlich können auch Folien einfach und problemlos geschnitten werden.

Ich habe meine Lochrastertisch mit einer 6mm MDF Platte ausgestattet und bin mit meiner Variante sehr zufrieden.

| Vorteile | Nachteile |

| – Schnelles und einfaches Spannen – Sicheres Spannen – Flexibel auf alle Platten anwendbar – Durchfräsen möglich – Geringes Zusammenbrechen des Unterdrucks – Folienbearbeitung möglich | – Vakuumpumpe mit großem Unterdruck notwendig – Kein Fräsen mit Kühlflüssigkeit möglich – Abdeckmaterial notwendig – Mindestvakuum beachten – Empfindliche Oberfläche |

Fazit

Das Fazit wird hier wohl eher ernüchtern. Welchen Vakuumtisch man selbst benötigt kann nur aus den eigenen Anwendungen hervorgehen. Eine generelle Empfehlung kann ich nicht gegeben. Ich mag meinen Tisch mit MDF Platte, auch wenn ich damit keine Minimalmengenschmierung verwenden kann.