Was ist eine Moxon Vise? Es handelt sich um eine Aufsatzzange, um die Werkstücke näher zum Oberkörper zu bringen und dort zu spannen. Der Vorteil ist nicht nur der Höhengewinn von 14cm mehr sondern auch die Mobilität, da auf allen Oberflächen diese Vorderzange angebracht werden kann. Im Grunde kann damit eine ganze Werkbank ersetzt werden.

1. Die Planungen

Zunächst sollte festgelegt werden, welche Größe und Höhe die Zange haben sollte und aus welchem Holz sie besteht. Ich empfehle nicht die Maße von 1 Meter deutlich zu überschreiten, da die Moxon Vise nur größer und schwerer wird. Ich habe mich hier an die Aufsatzzange von Heiko Rech gehalten. Die Genauen Angaben findet ihr in der Holzwerken Nr. 50.

Hier die Maße:

Breite: 820 mm

Tiefe: 350 mm

Höhe: 140 mm

Das Ausgangsmaterial ist eine günstig erworbene Birkenholz Arbeitsplatte mit 25mm stärke.

2. Zusägen

Als nächstes wurde die Platte zu gesägt. Begonnen wurde mit dem Ausmessen der Platte, damit möglichst wenig Schnitte gemacht werden und Verschnitte entfallen. Da die Spannbacke und die Ober/Unterplatten von der Tiefe auf die Werkplatte passen, wurde zunächst die Breite der Platten gesägt.

Im Anschluss wurden die Teile der Spannbacke hiervon abgetrennt. Die Rundung der Arbeitsplatte ist dabei die Rundung der vorderen Aufdopplung der Spannbacke. Aus dem Restholz wurden die Abstandsbretter und die zweite Backe gesägt. Über Lamello-Dübel wurden die Teile zusammengesetzt.

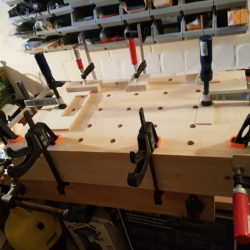

3. Holz leimen

Zwingen kann man nie genug haben. Es wurden reichlich verwendet, um die Platte möglichst Plan aufzuspannen.

4. Die Spannmechanik

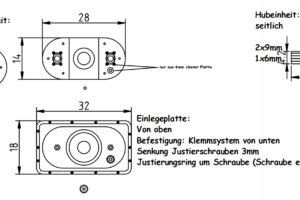

Für die Mechanik habe ich mich für 18mm Trapezgewinde mit 300mm Länge entschieden. Im Nachhinein würde ich allerdings Gewinde mit einer größeren Steigung nehmen. So erspart man sich unnötig viel Kurbeln.

Zusätzlich habe ich mir 4 Muttern gekauft. Zwei Muttern kommen in die Platten und jeweils eine Mutter wird an das Ende der Trapezgewindestangen geschweißt.

Die vorderen Muttern wurden in runde 4 fach aufgedoppelte Runde Holzscheiben eingelassen, sodass die Muttern stramm sitzen und nicht nach hinten heraus rutschen können. 4 Scheiben waren notwendig um auf das Loch für die Hebel sicher bohren zu können. Die Holzscheiben wurden, um die Torsionskräfte aufzunehmen, durch vier 6mm Rundhölzer verbunden. Aus Ermangelung einer Drehbank mussten die Scheiben mit der Hand gefertigt werden. Daher sind sie leider nicht ganz rund. Die Sechskantaufnahmen wurdne gestemmt. Leider habe ich hier vergessen Bilder zu machen.

Nachdem Durchtrocknen des Leims wurde das Durchgangsloch (Durchmesser 22 mm) für die Rundholzer (Durchmesser 20 mm) gebohrt. Die Rundholzer haben an jedem Ende eine Hozkugel (40 mm) aufgeleimt bekommen.

5. Oberflächenbehandlung

Für eine strapazierfähige Oberfläche habe ich mit 240 Korn geschliffen und zwei mal mit Zwischenschliff mit Osmo TopOil behandelt. Dieses ergibt eine super glatte Oberfläche.